In diesem Beitrag zeige ich euch wie ich die Metallteile für den Sawppy gefertigt habe. Um einen original Sawppy Rover von Roger Cheng zu bauen benötigen wir 15x15mm Konstruktionsprofile aus Aluminium. Zudem werden wir uns für die Lagerungen Achsen aus 8mm Wellen fertigen. Roger verwendet zwar Wellen aus Edelstahl, ich denke aber, dass Aluminium ausreicht bei Reifen aus Kunststoff. Zudem ist Aluminium einfacher zu bearbeiten wenn man keine Drehbank hat.

Fertigen der Aluminium – Profile

Misumi liefert die 15x15mm Profile in Längen von 2m. Ich habe mir die Aufteilung der Teilstücke so ausgerechnet, dass ich aus 2 Profilen alle Teilstücke geschnitten bekomme. Meine Aufteilung ist in nachfolgender Tabelle aufgelistet:

| Profil 1 (a 2m) | Profil 2 (a 2m) | ||

| 4 x 385mm | 1540mm | 3 x 245mm | 735mm |

| 1 x 245mm | 245mm | 1 x 238mm | 238mm |

| 1 x 182mm | 182mm | 1 x 182mm | 182mm |

| 2 x 161mm | 322mm | ||

| 2 x 122mm | 244mm | ||

| 2 x 117mm | 234mm | ||

| Summe | 1967mm | Summe | 1955mm |

Um die Einzelstücke gerade abzusägen, habe ich mir eine kleine Lade konstruiert und ausgedruckt. Das STL-File könnt ihr euch hier herunterladen.

Das Ergebnis sind gerade und sauber abgesägte Profile. Die Grate an den Enden habe ich mit einer Feile noch etwas bearbeitet.

Fertigen der Wellen

Wenn man keine Drehbank hat ist das Fertigen der Wellen wohl der aufwendigste Teile des Projektes. Die Wellen fertigen zu lassen steht leider in keinem Verhältnis zu den Gesamtkosten des Projektes. Ich habe mir deshalb aus einer Bohrmaschine und ein paar Profilen eine kleine Drehbank gebaut.

Ein gedruckter Halter, der auf einem 30x30mm Profil befestigt wird, fixiert die Bohrmaschine. Zusätzlich ist noch ein Riegel mit Gewindestangen befestigt. Im Grunde müssen wir jetzt 4 Arbeitsschritte durchführen.

- Abdrehen der Wellen auf das richtige Maß

- Drehen der Nuten in die Wellen

- Abdrehen auf die richtige Länge

- Feilen von Abflachungen für die Madenschrauben

Abdrehen der Wellen

Zum Abdrehen der Wellen habe ich einfach Schleifpapier benutzt. Von 80er Körnung bis 180er Körnung. Meine Wellendurchmesser hatten 0,4mm Übermaß für die 8mm Lager. Für eine Spielpassung (h7) musste also 0,4 bis 0,5mm weg. Ich bin letztendlich auf Durchmesser von ca. 7,95mm gekommen. Damit lassen sich die Lager gut aufschieben und das Spiel ist nicht zu groß.

Drehen der Nuten in die Wellen

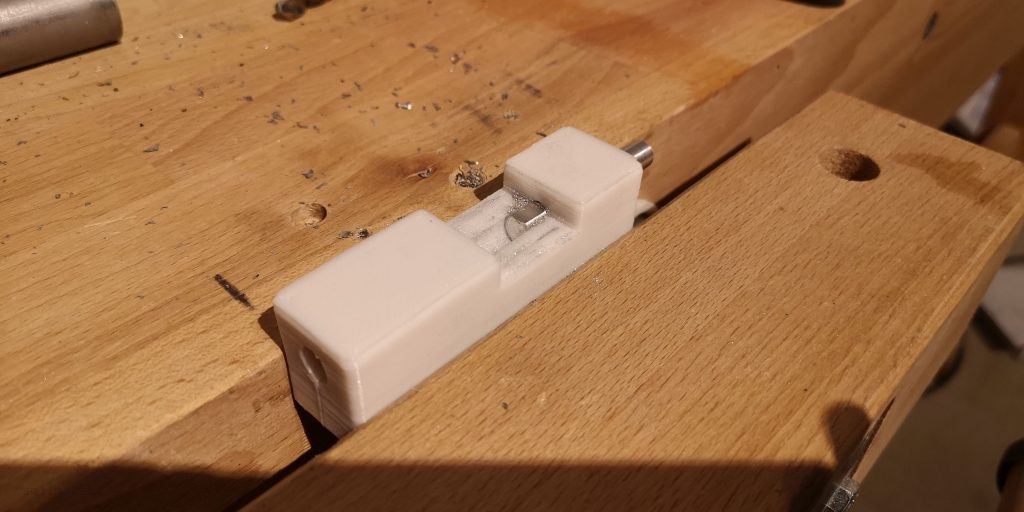

Die Sicherungsscheiben benötigen einen Durchmesser von 7mm. Wir „drehen“ deshalb eine Nut von 0,5mm Tiefe in die Wellen. Es gibt hier schon Ansätze das mit einem Dremel zu machen. Allerdings bin ich auf die Idee gekommen mir ein kleines Tool zu bauen mit dem ich die Nuten wesentlich einfacher und sauberer herstellen kann.

Das Tool besteht aus einer gedruckten Lade mit einer Nut für eine handelsübliche Metallsäge. Dadurch ist die Säge geführt und man bekommt exakt gerade Nuten. Die beiden Lager sind so eingebaut, dass die beiden Außenringe genau 0,5mm unterhalb des oberen Totpunktes der Welle sind und sich drehen lassen. Sie dienen als Endanschlag, damit nicht zu tief gesägt werden kann. Wichtig ist, dass wir jetzt, während die Bohrmaschine läuft, die Säge nicht still halten, sonder langsame Sägebewegungen machen. Dadurch nutzt sich die Säge gleichmäßig ab. Wenn die Nuttiefe von 0,5mm erreicht ist merkt man das recht gut, da die Außenringe der Lager mitdrehen und der Widerstand der Säge merklich abnimmt.

Es geht jetzt nur noch darum die Nuten an die richtigen Stellen zu setzen. Mit einem Messschieber ist das aber kein Problem. Das STL-File für diese Werkzeug ist hier zu finden. Zusätzlich benötigt ihr noch zwei 608er Kugellager. Ihr könnt diese später wieder für den Rover benutzen.

Abdrehen der Wellen auf die richtige Länge

Die Wellen werden natürlich auf die gleiche Weise gekürzt. Auch dafür habe ich mir ein kleines Toll gedruckt. Das STL-File zum selbst drucken ist hier. Dieses seht ihr auf dem oberen Bild rechts neben dem Nuten-Säge-Tool. Es ist im Grunde das gleiche Prinzip, mit dem Unterschied, dass es keinen Anschlag gibt für die Säge. Hier nochmal von der anderen Seite.

Ich habe die beiden Tools beide nebeneinander auf ein 30x30mm Aluprofil montiert. Damit konnte ich die Wellen der Reihe nach fertigen. Immer erst die Nuten einsägen und anschließend gleich ablängen. Das Aluprofil mit den Werkzeugen ist wiederum an einem Aluprofil mit Schrauben befestigt. Damit kann es leicht verschoben werden.

Es war zwar etwas aufwändig, die Drehbank zu bauen, aber letztendlich hat sich die Arbeit gelohnt. Und wer weiß…vielleicht kann ich das Teil ja nochmal für etwas anderes gebrauchen.

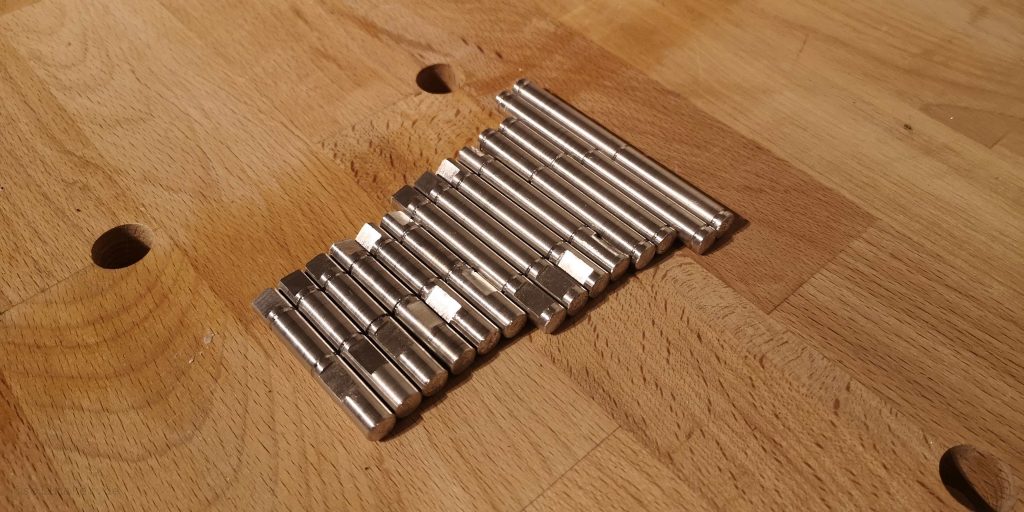

Hier das Endergebnis:

Feilen von Abflachungen für die Madenschrauben

Damit die Motoren und Räder ein Moment auf die Welle übertragen können, werden diese mit Madenschrauben auf den Welle befestigt. Deswegen feilen wir in bestimmten Bereichen Abflachungen in die Wellen.

Um mir das Leben etwas leichter zu machen, habe ich mir in ca. 10 Minuten ein kleines Werkzeug konstruiert.

Die Wellen werde einfach in das Werkzeug eingeschoben und in einer Werkbank eingespannt. Der Schlitz an der Unterseite erlaubt ein Festklemmen der Welle. Die Aussparung gibt eine kleine Hilfestellung wie weit man feilen darf. Ich hab das letztendlich nach Augenmaß gemacht. Das STL-File stelle ich euch natürlich auch wieder gerne hier zur Verfügung.

Und hier das Endergebnis:

Ich finde das Lagerungskonzept von Roger Cheng zwar sehr aufwändig für einen Hobbybastler aber es ist dafür sehr professionell. Durch die Nuten und Sicherungsringe ist die axiale Kraftaufnahme auf sehr geringem Raum untergebracht. Für eine weitere Vereinfachung des Sawppy Rovers hat die Lagerung der Achsen sicher am meisten Potenzial.